メルセデス・ベンツがBEVを「EQ」と命名して登場させたのが2016年のフランクフルトモーターショー

2016年12月に新たに完成したジンデルフィンゲンのメルセデス・テクノロジーセンター(MTC)

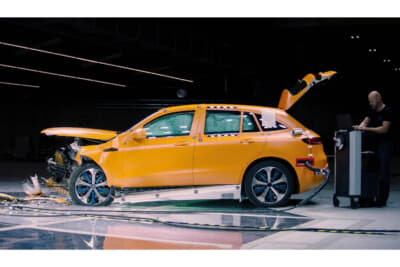

フロントオフセット衝突の後、EQAとEQS SUVの客室と高電圧バッテリーは無傷で、ドアを開けて高電圧システムが自動的にシャットダウンされるなど高い安全性が確認された。緊急時には乗員が自分で車両を降りたり、救助隊員が乗員を車両から救助することが可能となる

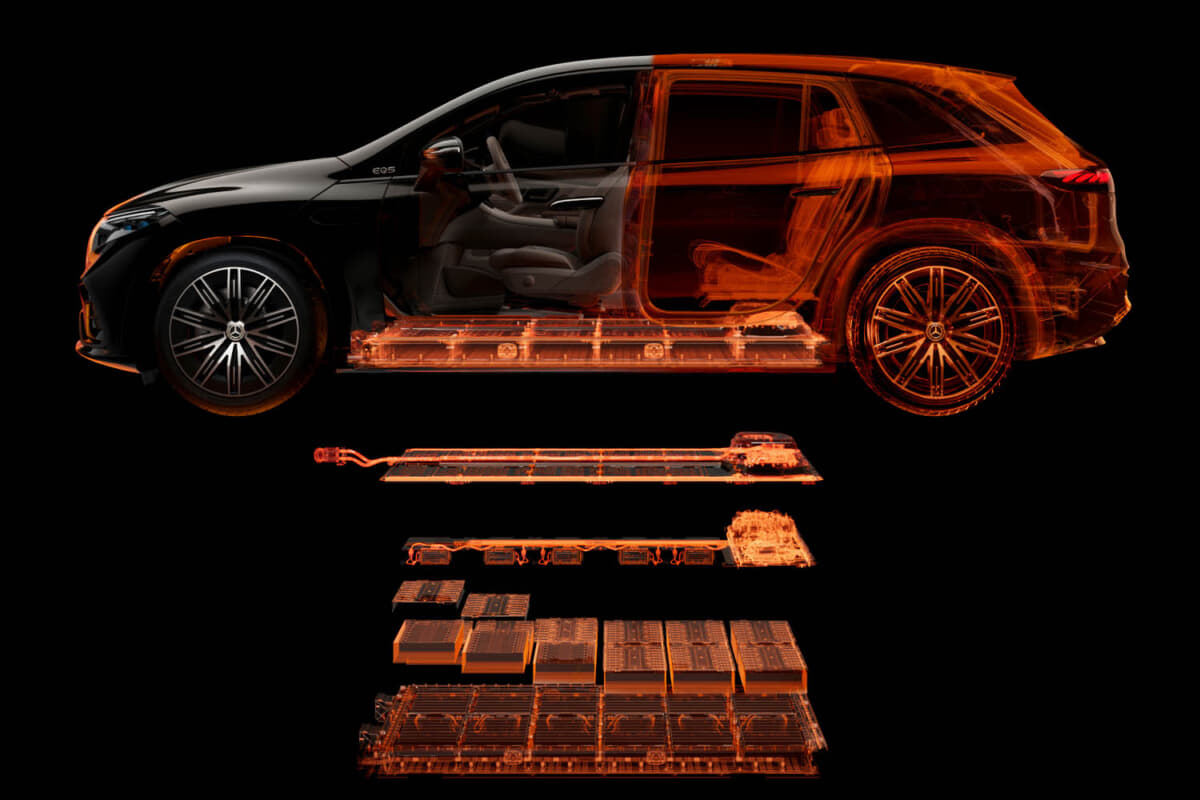

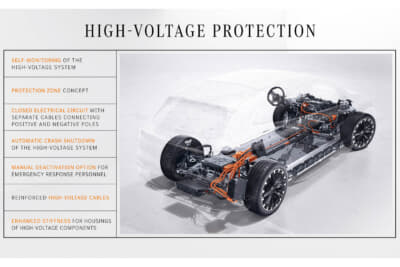

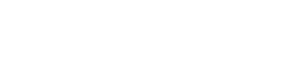

EQS SUVの模式図。「Defining Electric Safety」キャンペーンで、世界で最も安全な車を製造する8段階の安全コンセプトが、車両のフロアにあるバッテリーを保護する

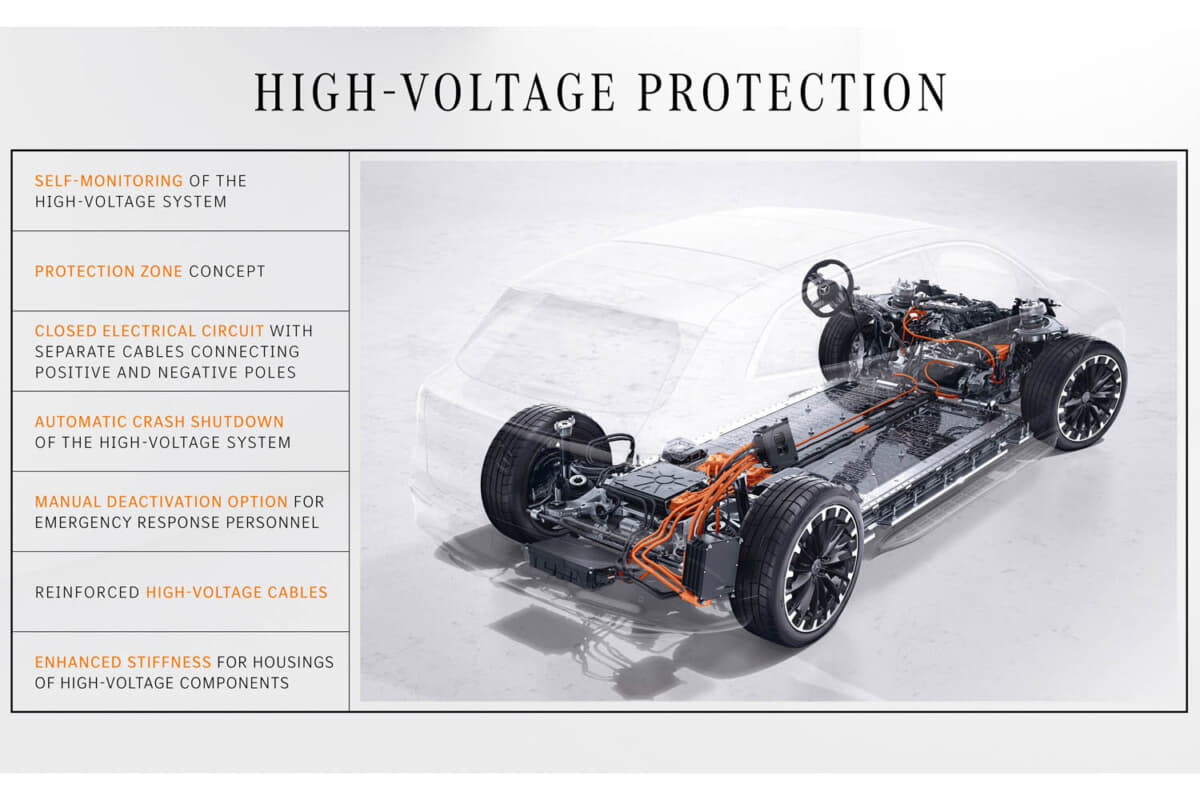

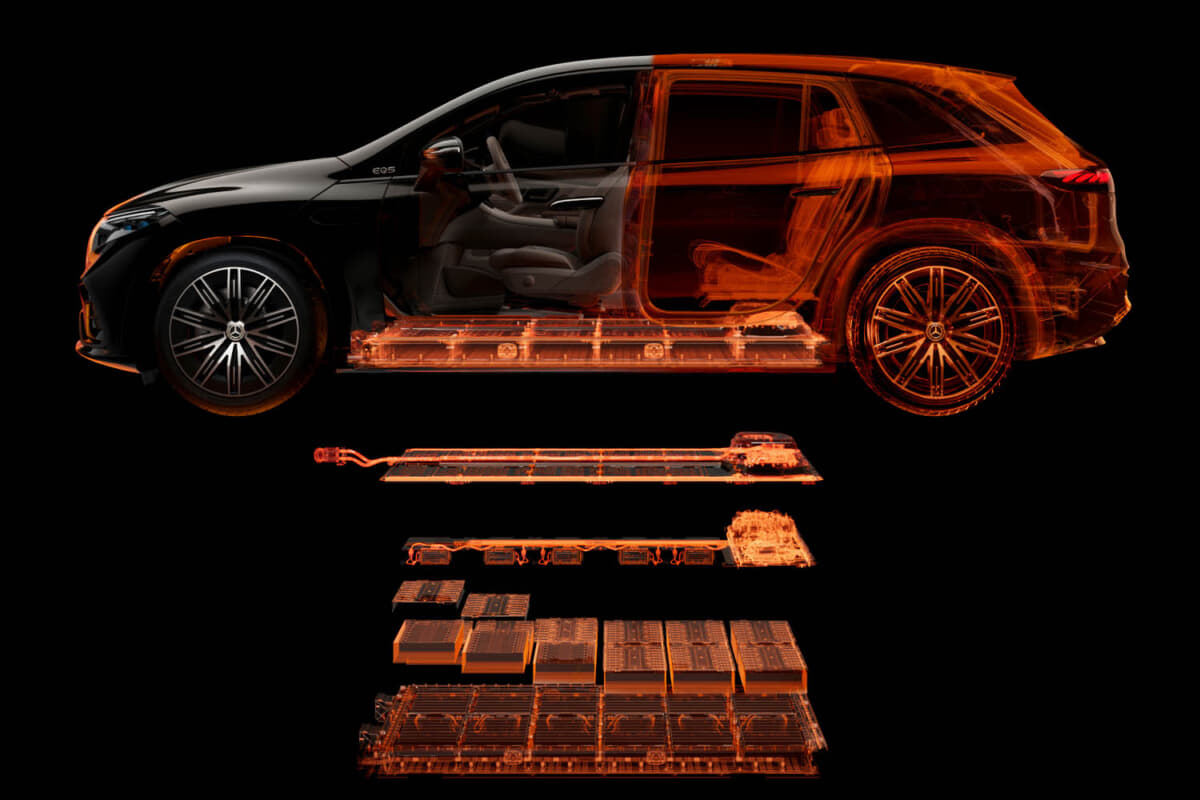

メルセデス・ベンツの高電圧保護システム

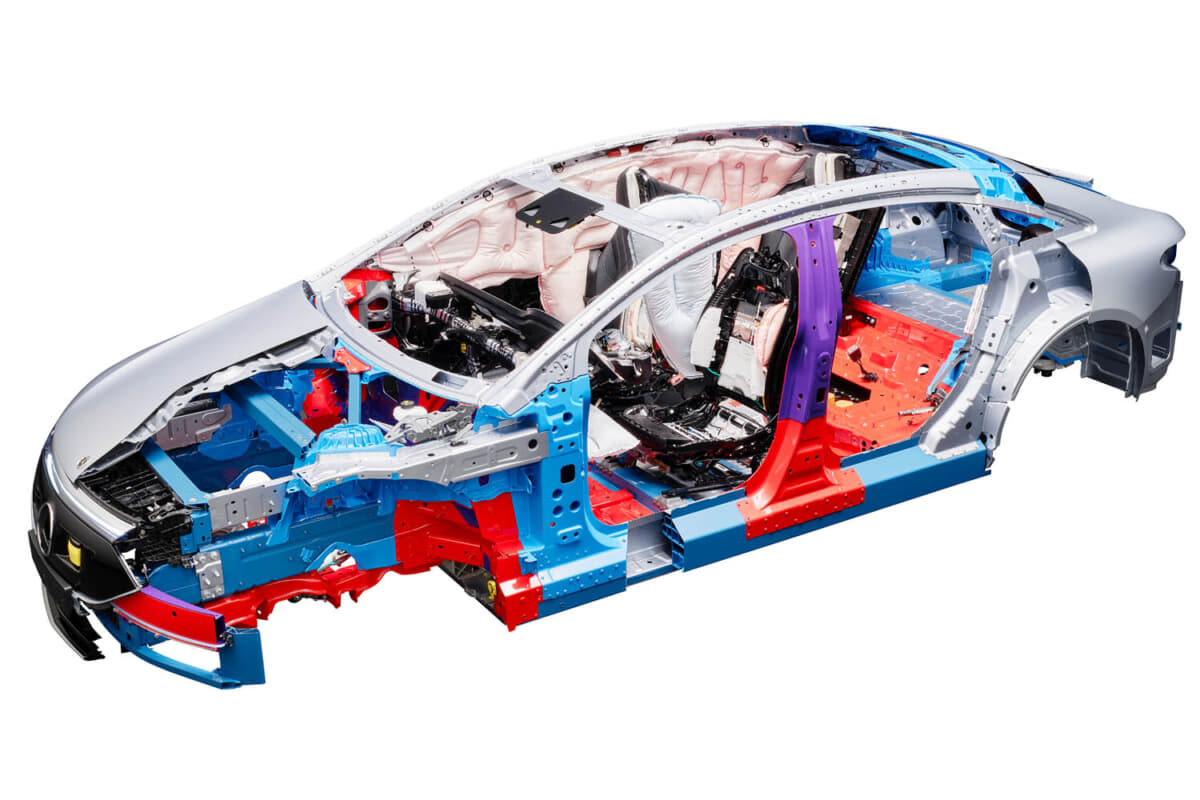

全てのHVエレメントを車両の衝突防止領域に配置し、車両のフロアにあるバッテリーを保護。とくにEQSのドアシルには、大容量のアルミニウム押し出し材が使用されており、安定したバッテリーケースと他対策の組み合わせにより、高電圧バッテリーの事故安全性が高くなっている

EQSの高電圧バッテリーは衝突防止エリアのパッセンジャーセルの下に配置。足元スペースの切り込みにより安定したハウジングに囲まれたバッテリー内部が見える

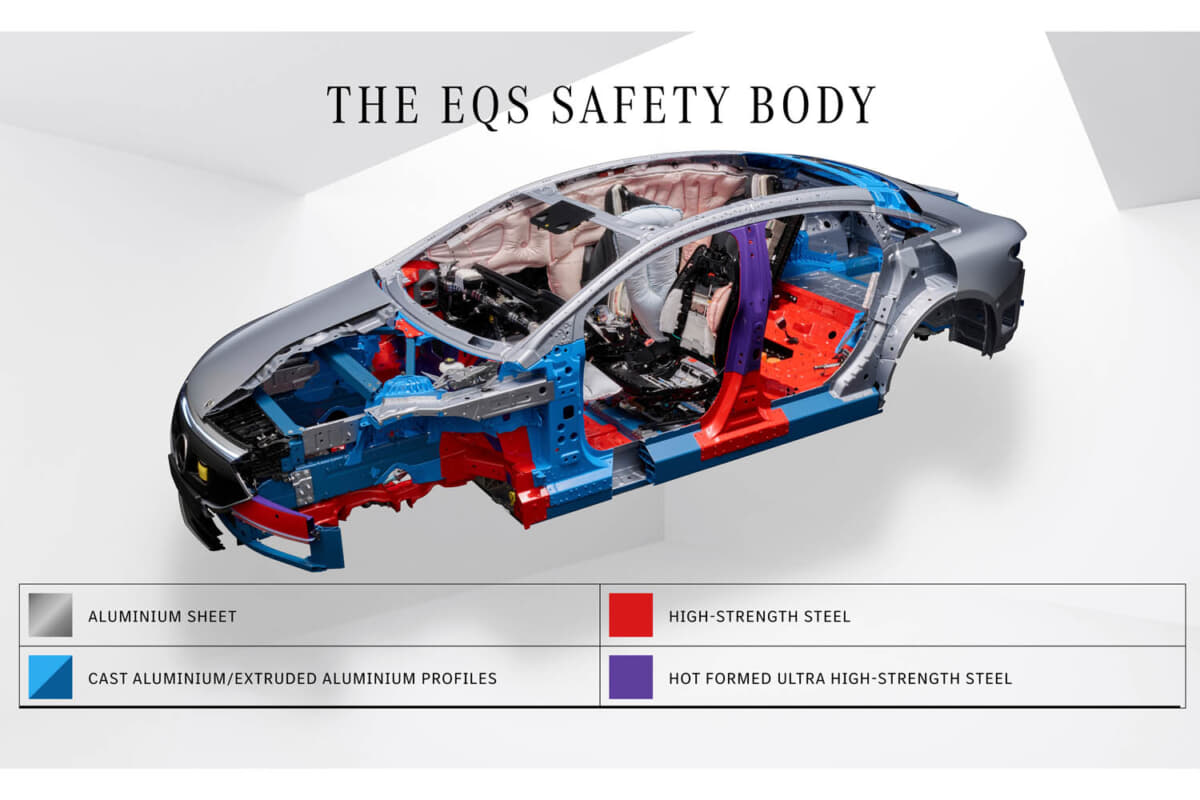

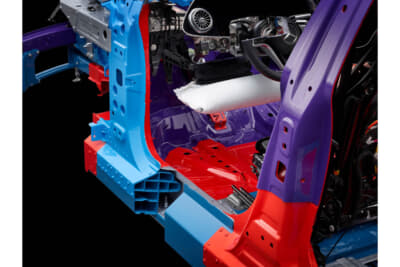

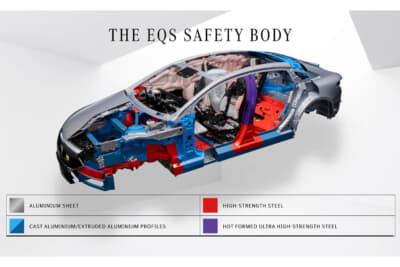

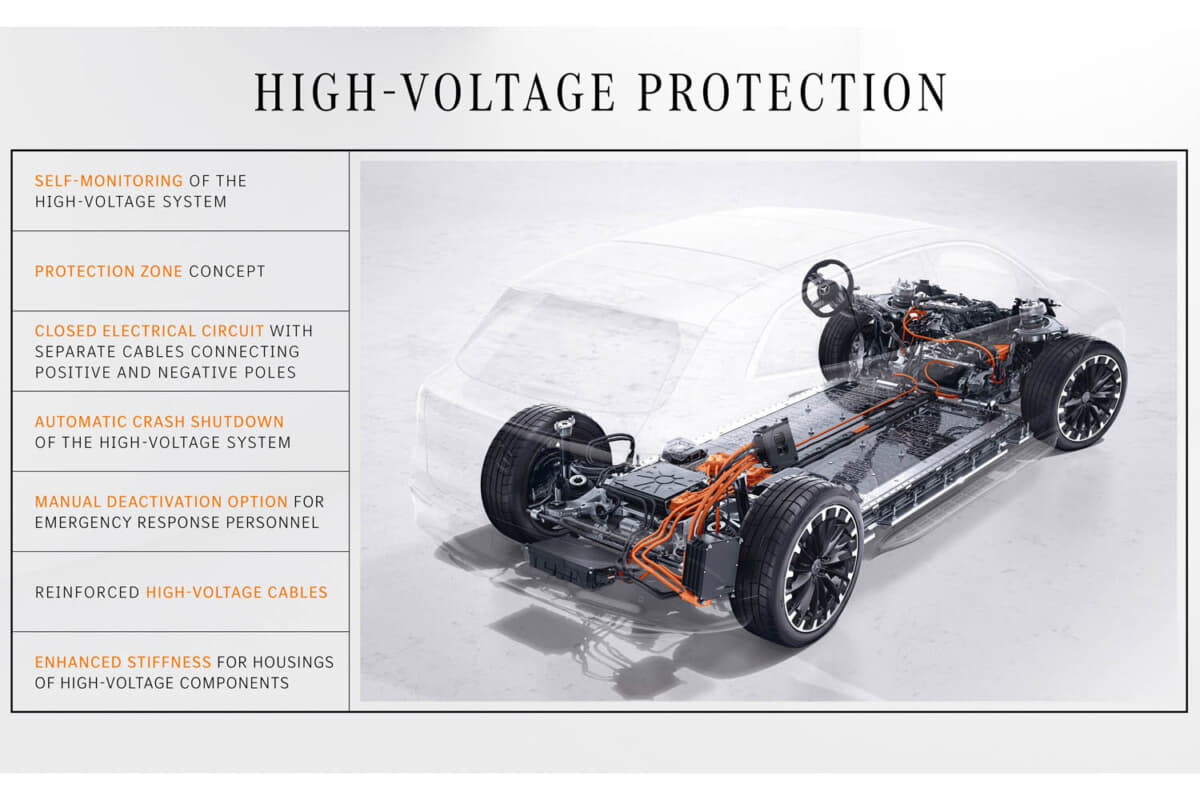

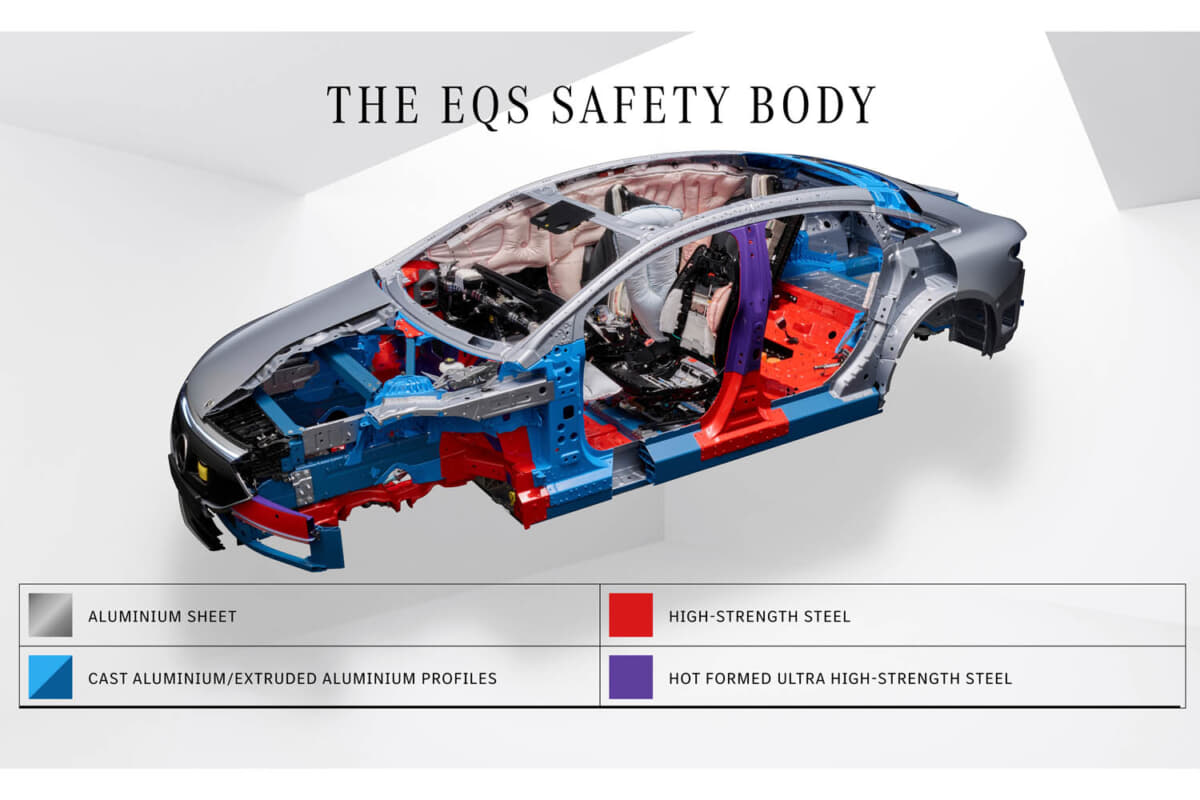

EQSのセーフティボディ。材質構造は、アルミニウム、鋳造アルミニウム、高張力鋼、超張力鋼である

EQSはアルミニウムを多く含む素材をインテリジェントに組み合わせている。高強度の鋼から作られた補強材は、高い安全要件を達成するために使用されている

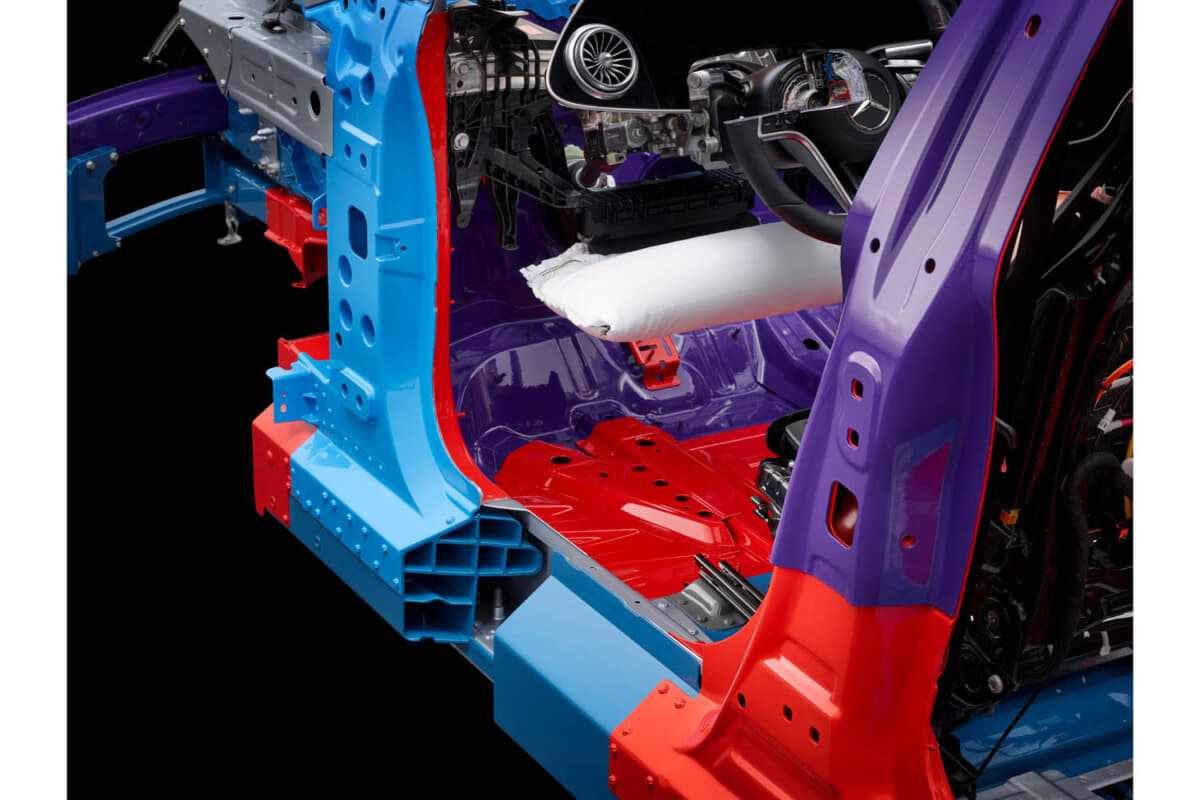

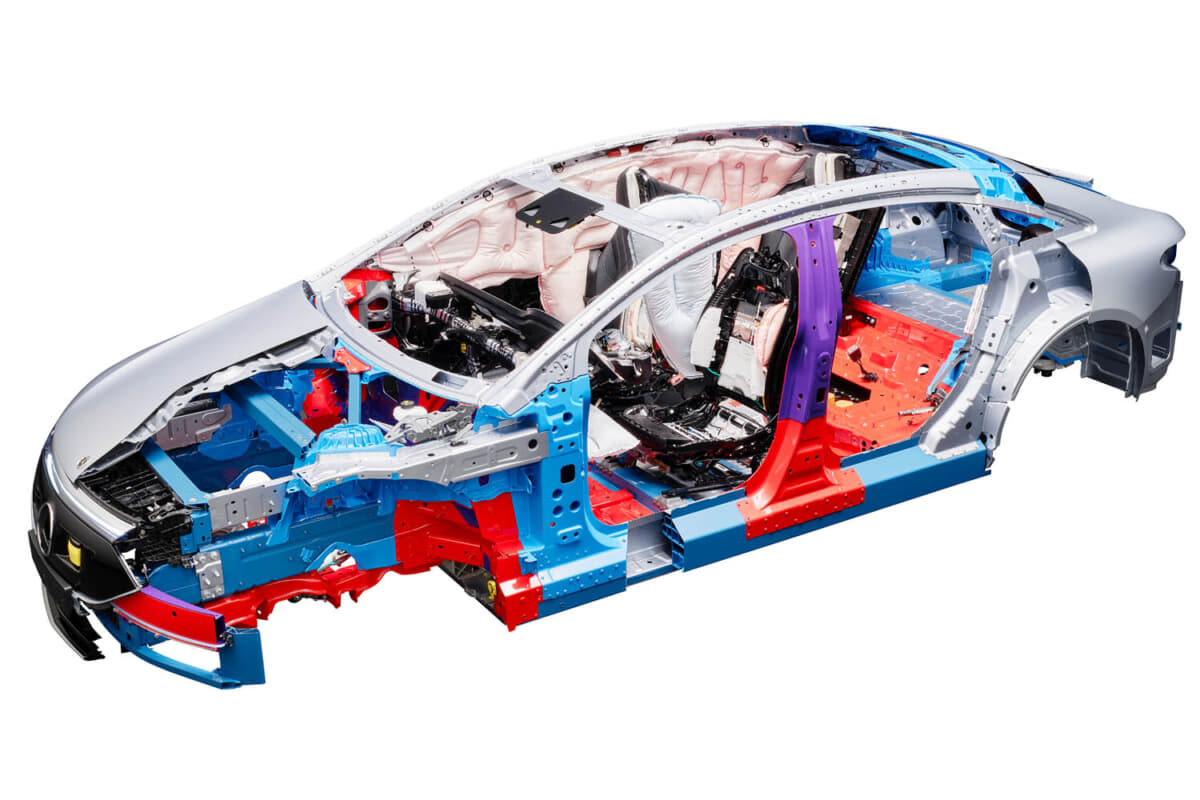

EQSのインテグラルセーフティコンポーネント。ボディシェルの各種材料はさまざまな色で示され、押し出しアルミニウムプロファイルのドアシル構造など、車両の衝撃吸収分散ゾーンを形成。車内にはシートベルトやエアバッグなどの各拘束システムが見て取れる。運転支援システムや受動的安全性システム作動に関する情報を提供するセンサーは黄色で明示

EQSのインテグラルセーフティコンポーネント。ボディシェルの各種材料はさまざまな色で示され、押し出しアルミニウムプロファイルのドアシル構造など、車両の衝撃吸収分散ゾーンを形成。車内にはシートベルトやエアバッグなどの各拘束システムが見て取れる。運転支援システムや受動的安全性システム作動に関する情報を提供するセンサーは黄色で明示

EQSのサイドドアのアルミニウムシートの下には、押し出しアルミニウムプロファイルがあり、側面衝突が発生した場合にボディ構造に衝突力を分散させる

約150個のセンサーを備えたダミーで衝突テスト中の正確な力と経路を測定でき、怪我の可能性について結論を出すことができる

EQAとEQS SUVには、それぞれ2体の大人用ダミー(合計3人の女性と1人男性)を乗せてテスト

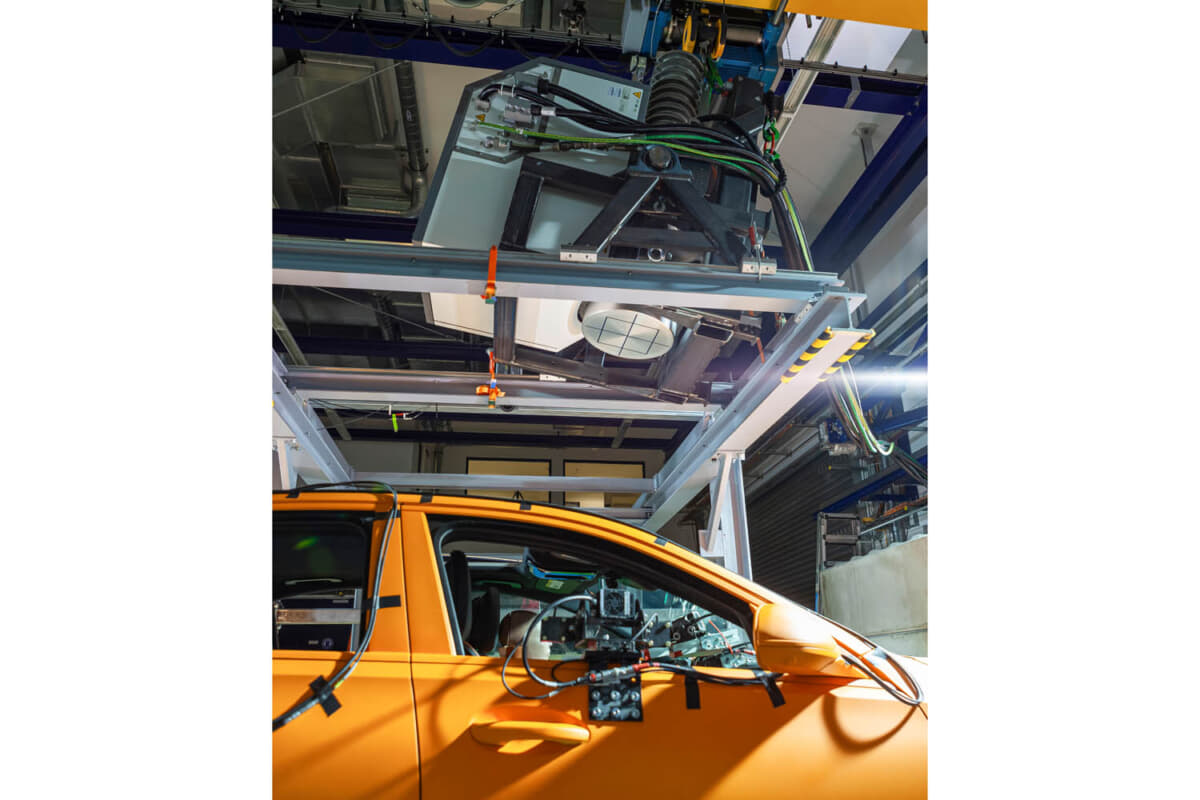

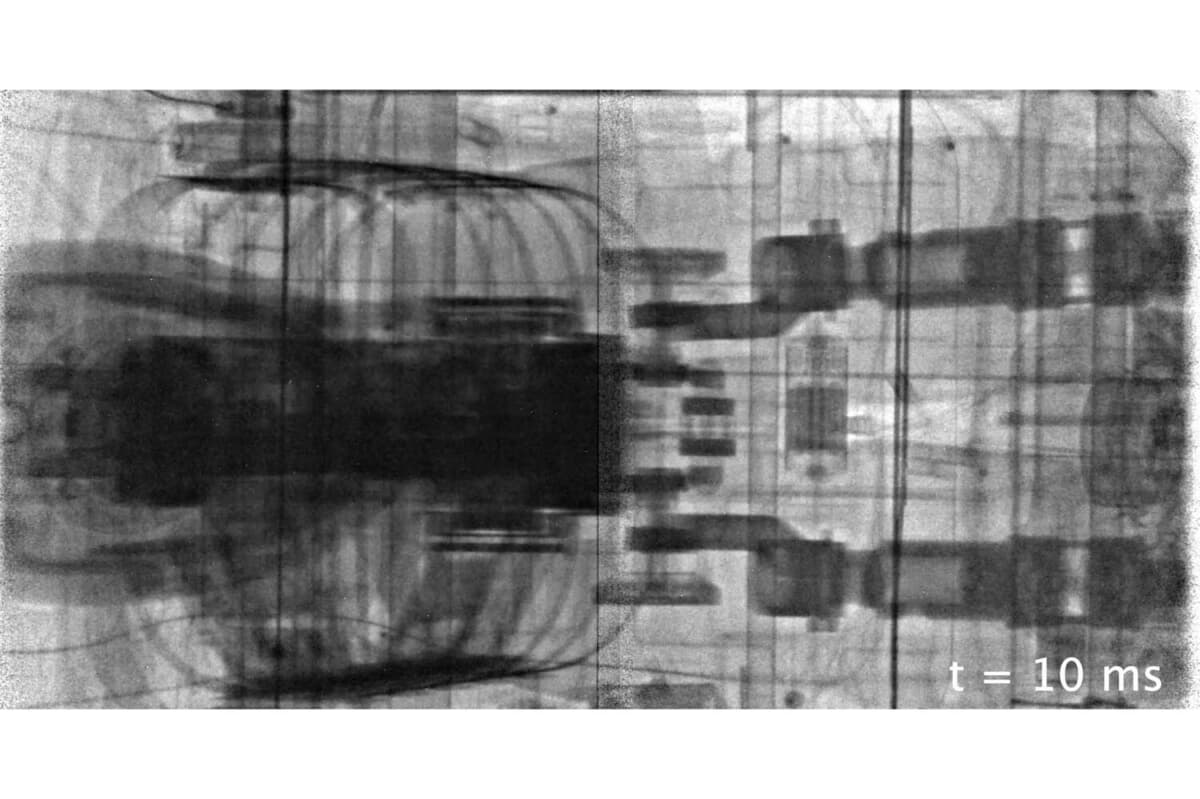

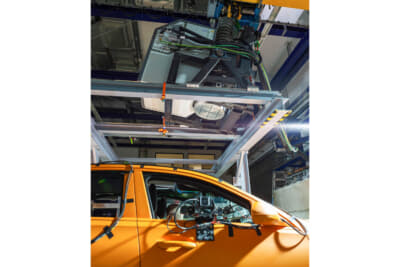

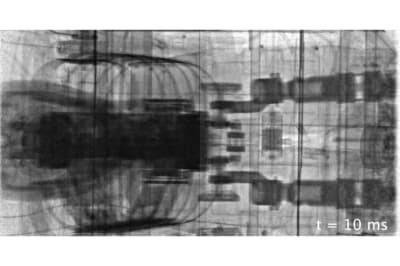

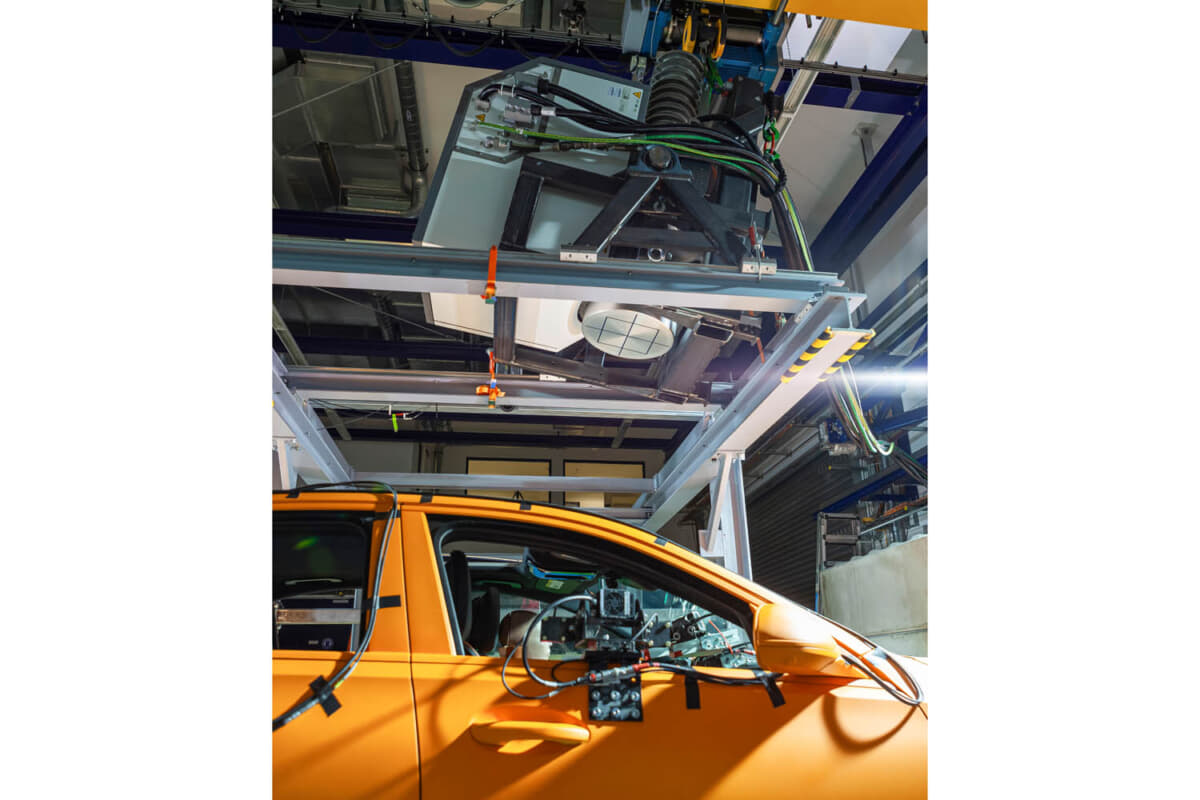

メルセデス・ベンツは2024年3月、自動車メーカーとして世界初のX線衝突テストを実施。テスト車両の上のホール天井に設置された高速X線加速器は、毎秒最大1000枚の高解像度画像を生成し、以前では見えなかった車両内部構造とダミーの変形プロセスを可視化する

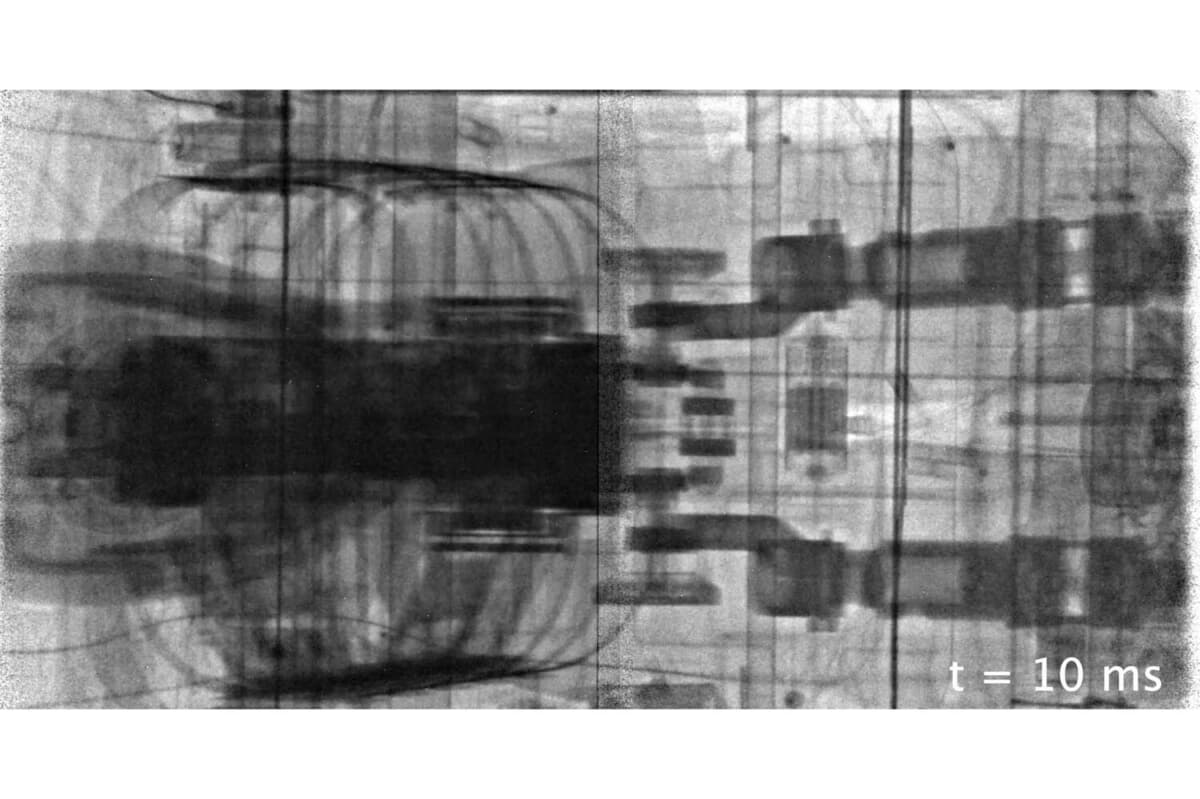

メルセデス・ベンツは2024年3月、自動車メーカーとして世界初のX線衝突テストを実施。テスト車両の上のホール天井に設置された高速X線加速器は、毎秒最大1000枚の高解像度画像を生成し、以前では見えなかった車両内部構造とダミーの変形プロセスを可視化する

毎秒1000枚のX線画像を撮影。写真は、そのうちの1枚のX線静止画像

2016年新たに完成したジンデルフィンゲンの近代的なメルセデス・テクノロジーセンター(MTC)

2016年新たに完成したジンデルフィンゲンの近代的なメルセデス・テクノロジーセンター(MTC)の内部

2016年新たに完成したジンデルフィンゲンの近代的なメルセデス・テクノロジーセンター(MTC)では毎年最大900回の衝突テストを行っている。写真はEQC

2016年新たに完成したジンデルフィンゲンの近代的なメルセデス・テクノロジーセンター(MTC)では1700回のスレッドテストを実施し、つねに革新の安全性を追求

EQS SUVの模式図。「Defining Electric Safety」キャンペーンで、世界で最も安全な車を製造する8段階の安全コンセプトが、車両のフロアにあるバッテリーを保護する

メルセデス・ベンツは2024年3月、自動車メーカーとして世界初のX線衝突テストを実施。テスト車両の上のホール天井に設置された高速X線加速器は、毎秒最大1000枚の高解像度画像を生成し、以前では見えなかった車両内部構造とダミーの変形プロセスを可視化する

メルセデス・ベンツは2023年10月、2台のBEVのフロントオフセット衝突を自動車メーカーとして世界で初めて実施。右がEQAで左がEQS SUV