インテリア・サーフェス・センターの舞台裏を紹介

英国ウェスト・サセックス州グッドウッドにあるロールス・ロイスの本社は、手作業で製造される世界で唯一の場所です。1台のクルマを製造するには600時間以上を要し、複雑な場合は4年を要することもあります。今回はロールス・ロイスのクラフツマンシップについて4回のシリーズに分けて紹介します。第3弾はインテリアのウッドパネルの製造を行うインテリア・サーフェス・センターです。

30種以上の選択肢と、希望を叶える調達対応

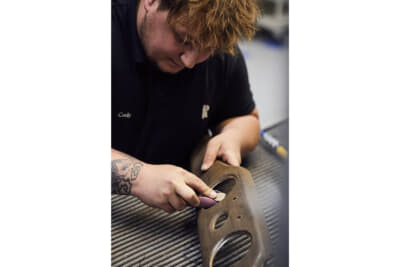

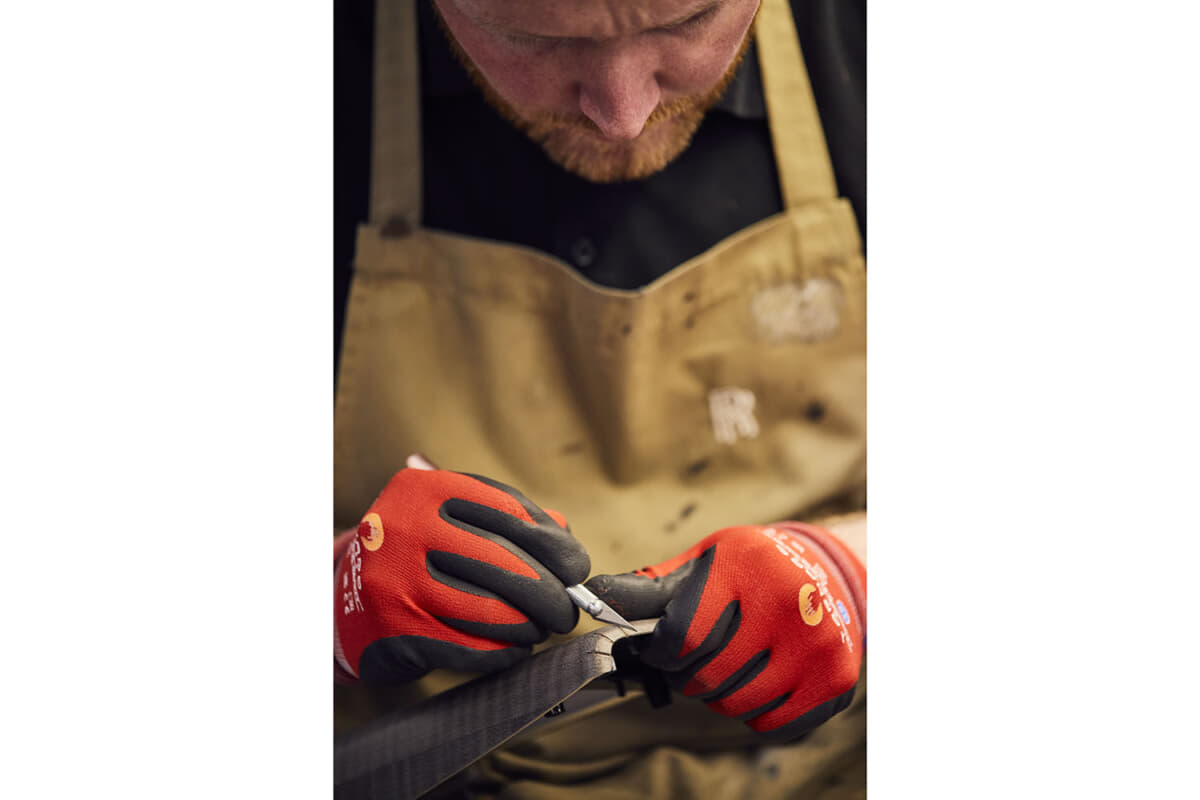

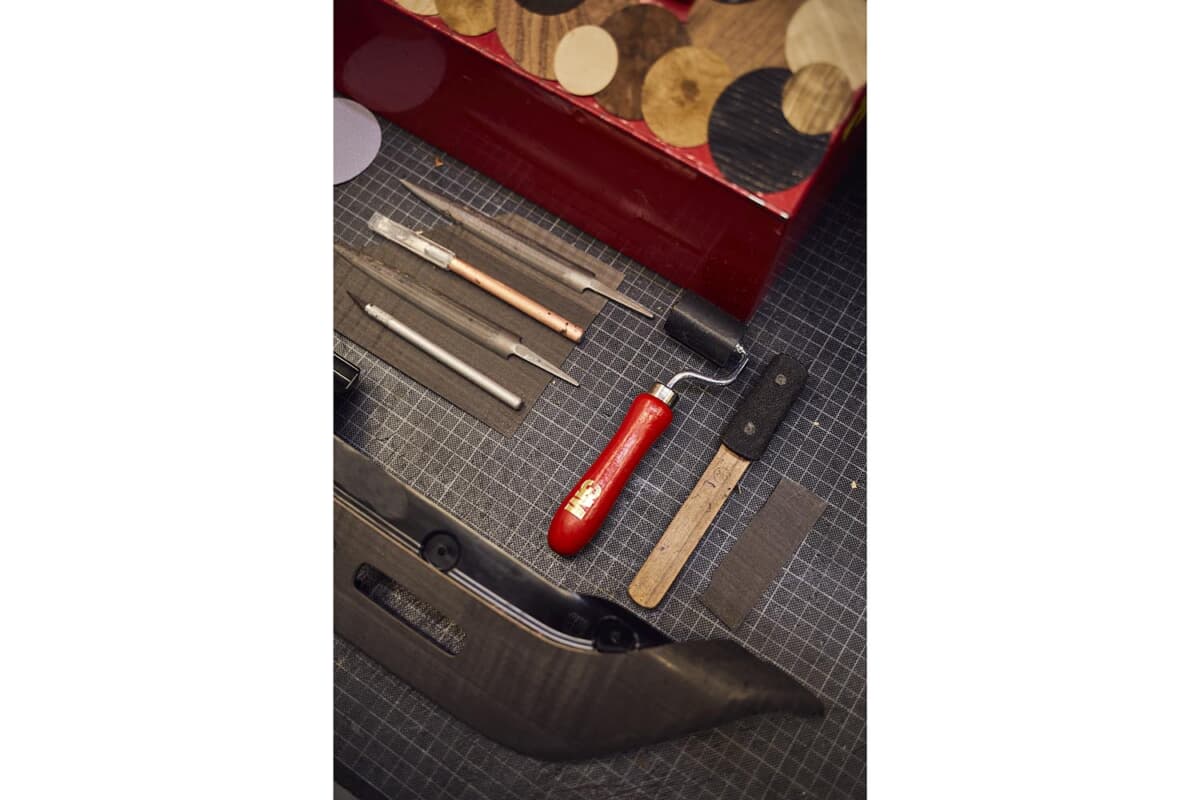

長年にわたり、インテリア・サーフェス・センターは「ウッドショップ」と呼ばれていたが、現在の名称はこの部門が近年に経験した大きな変化を反映している。ウッドは依然として主要な素材であるが、専門の職人たちはカーボンファイバーや金属、さらに多様なラッカー仕上げ、塗装仕上げ、装飾仕上げといったハードサーフェスにも精通している。

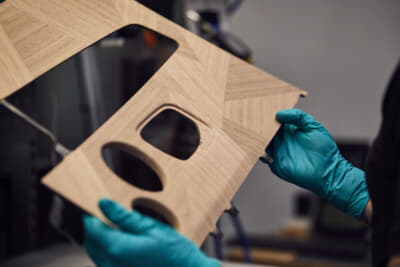

ロールス・ロイスにおいて視認できる木製部品は、すべてベニア板を使用して製造されている。ベニア板とは、下地に接着された薄い木の板のことである。1台のクルマに使用されるベニア板の部品はすべて同じ木材から作られており、色合い、模様、木目は、そのクルマに唯一無二の指紋を与えるものであり、正確な複製は不可能である。また、これは木製パーツが均一に経年変化することを保証するものであり、多くのロールス・ロイス車が世代を超えて受け継がれることを鑑みると、極めて重要な要素である。

顧客は約30種類の木材から選択でき、さらに染色、オーバーレイ、特殊処理などによって多様な効果を得ることが可能である。特定の個人的思い入れのある樹種を指定し、同社がそれを調達することもできる。ただし、指定された木材は制限種や絶滅危惧種でない場合に限られる。

レーザーカットによる緻密なパーツ製作

工場に到着したベニアは芳香を放つ加湿室に移され、最低3日間、温度23℃、湿度75%という安定した環境で保管される。湿度管理は木材のひび割れ防止に不可欠であると同時に、木製部品が持つ複雑な形状に対応する柔軟性を保持するためにも必要である。

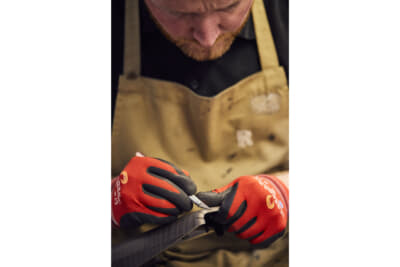

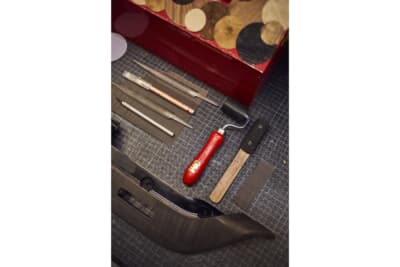

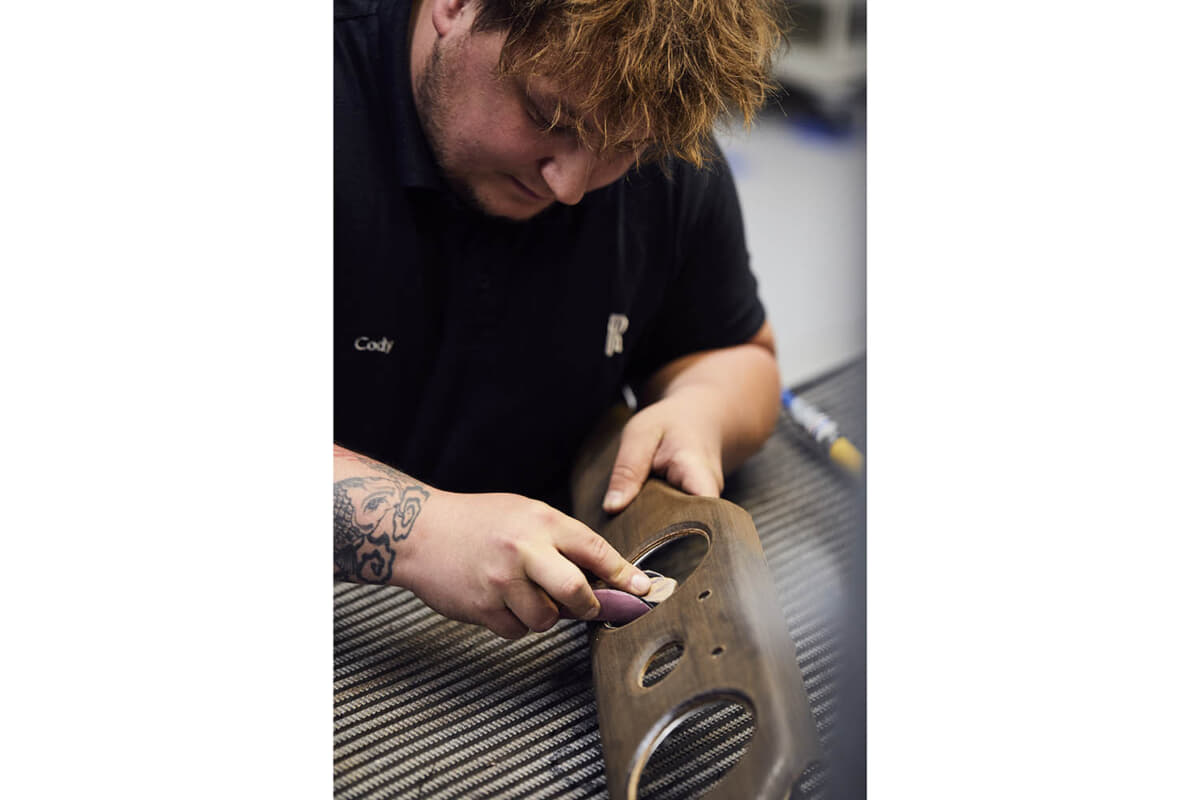

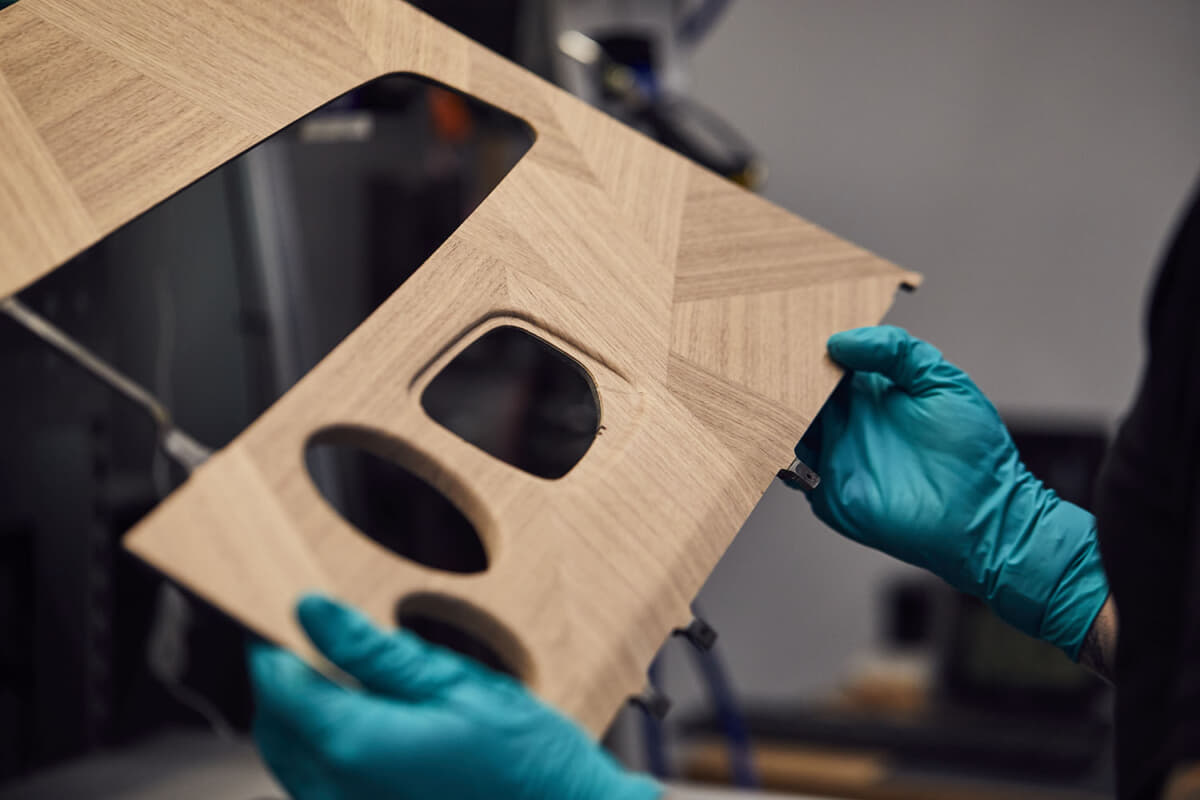

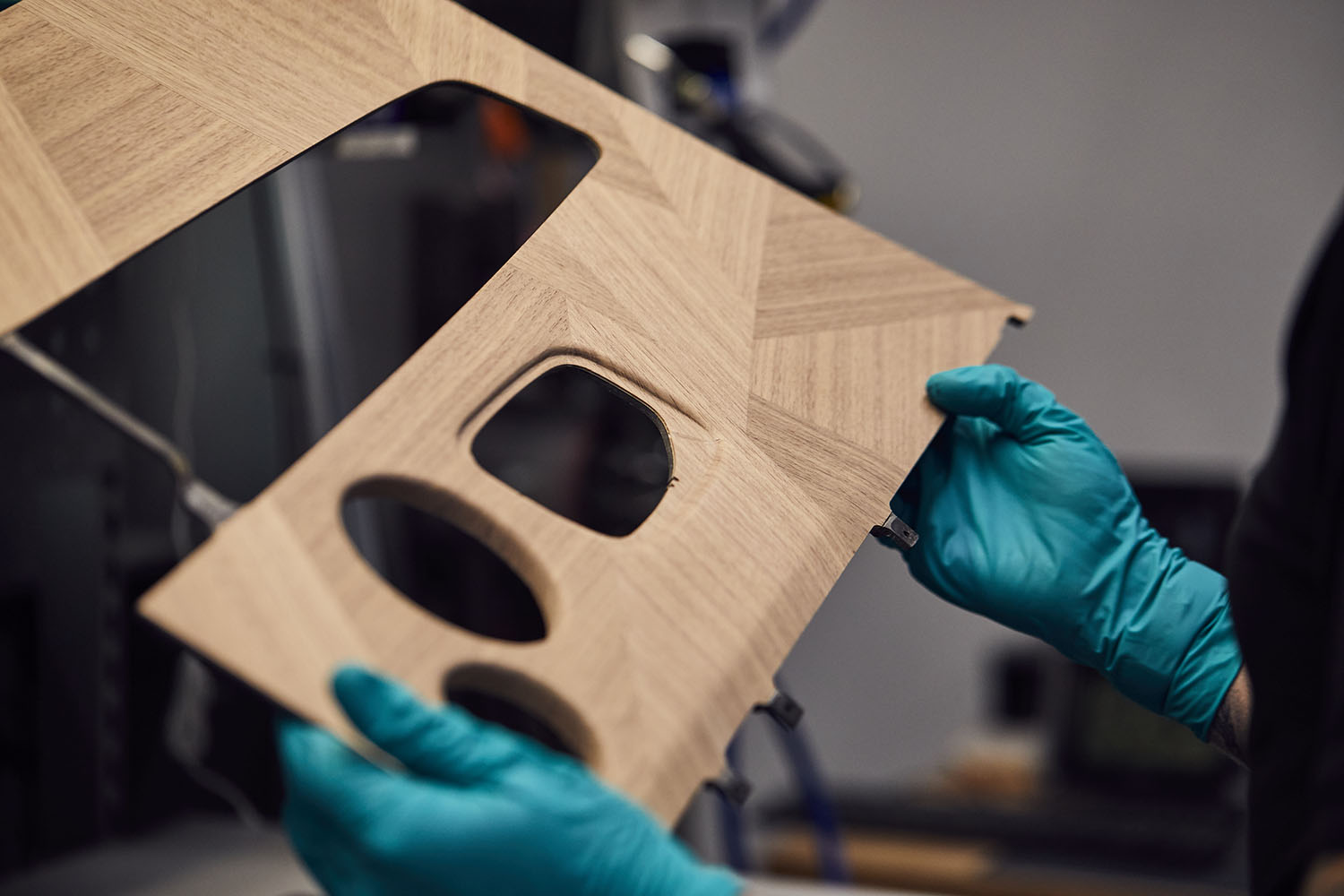

ほぼすべてのベニアパーツは、まず準備エリアにおいて加工される。専門職人が木目や模様を調整し、クルマ全体にわたって統一された美しいラインを作り出す。ロイヤルウォールナットのように木目がまっすぐな木材は、正確に55度の角度でシェブロンパターンに合わせて配置される。バーウォルナットのような複雑な木目を持つ木材は、ブックマッチ技法によって左右対称の鏡像パターンを生み出し、手作業で正確に縁を整えて研磨される。

このように整えられたベニアは接着されて大判の板にプレスされ、そこからレーザーによってクルマの全パーツが精密にカットされる。各ベニアパーツは接着シートを挟み込みながら数層に重ね、熱と圧力を加えて一体化し、さらなる加工が可能な強度を備えた多層構造の表面を形成する。完成したベニアパネルは、鋳造アルミニウムまたは複合素材で成形されたキャリアパーツに大型プレス機で接着される。すべてのベニアパネルは、完成クルマに取り付けられた後も、過酷な運転条件下での安定性を確保するため、高温および低温環境でのテストが実施される。