人の目こそ、究極の検査機

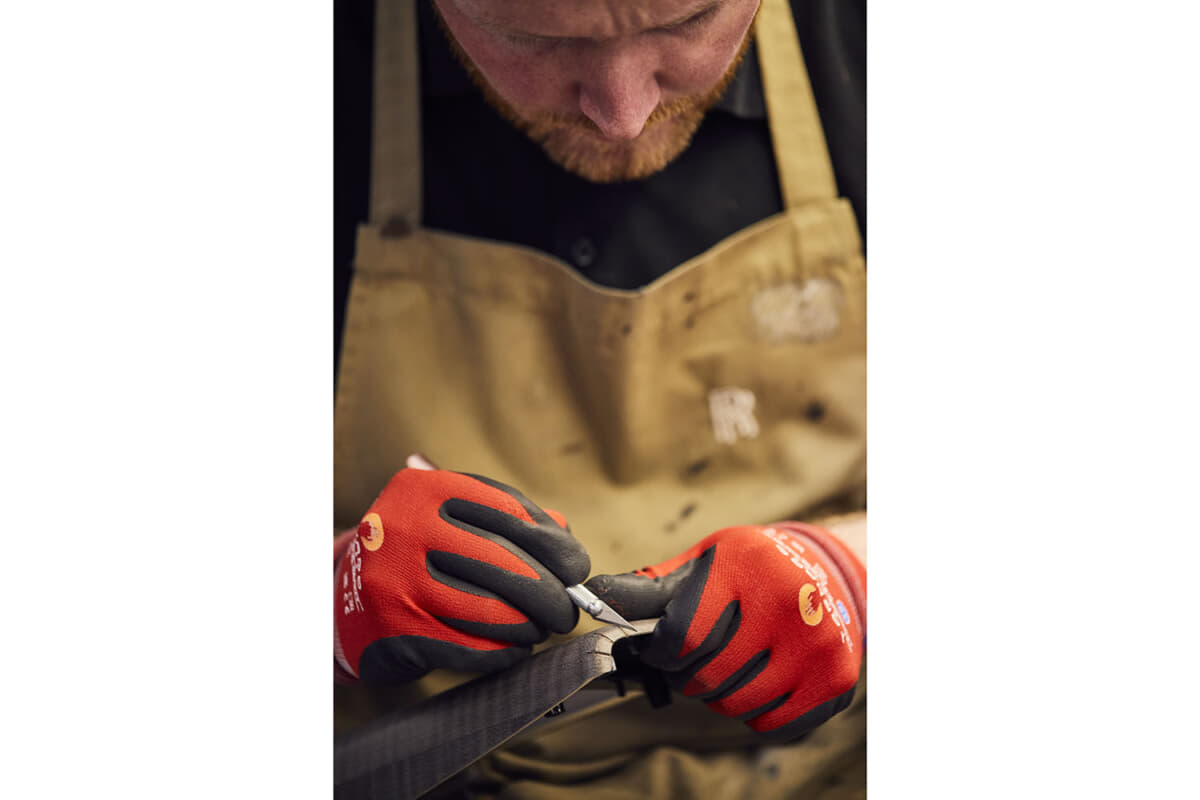

その後、部品は仕上げ工程に進み、熟練の職人がベニアの傷をすべて除去する。職人は使用されているのと同一のベニアから色調を正確に合わせた微細な薄片をメスで切り出し、傷のある箇所に接着してホットプレートで密封する。

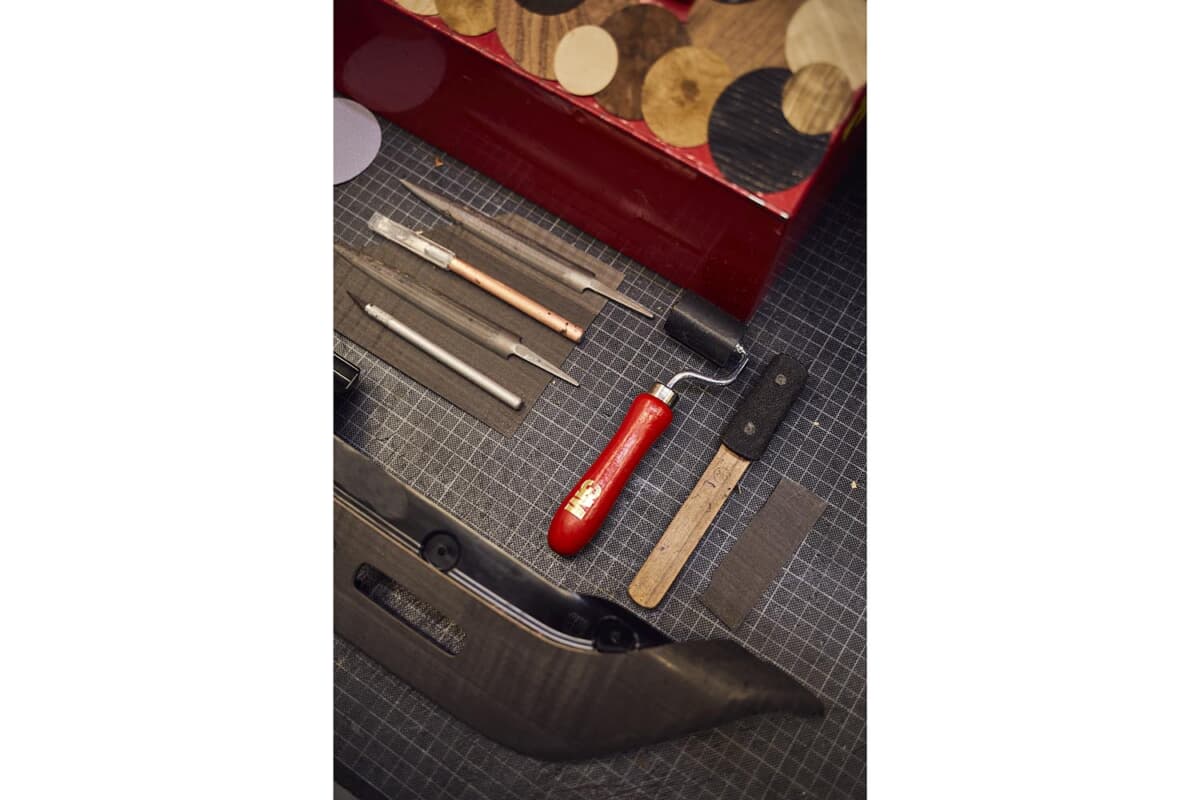

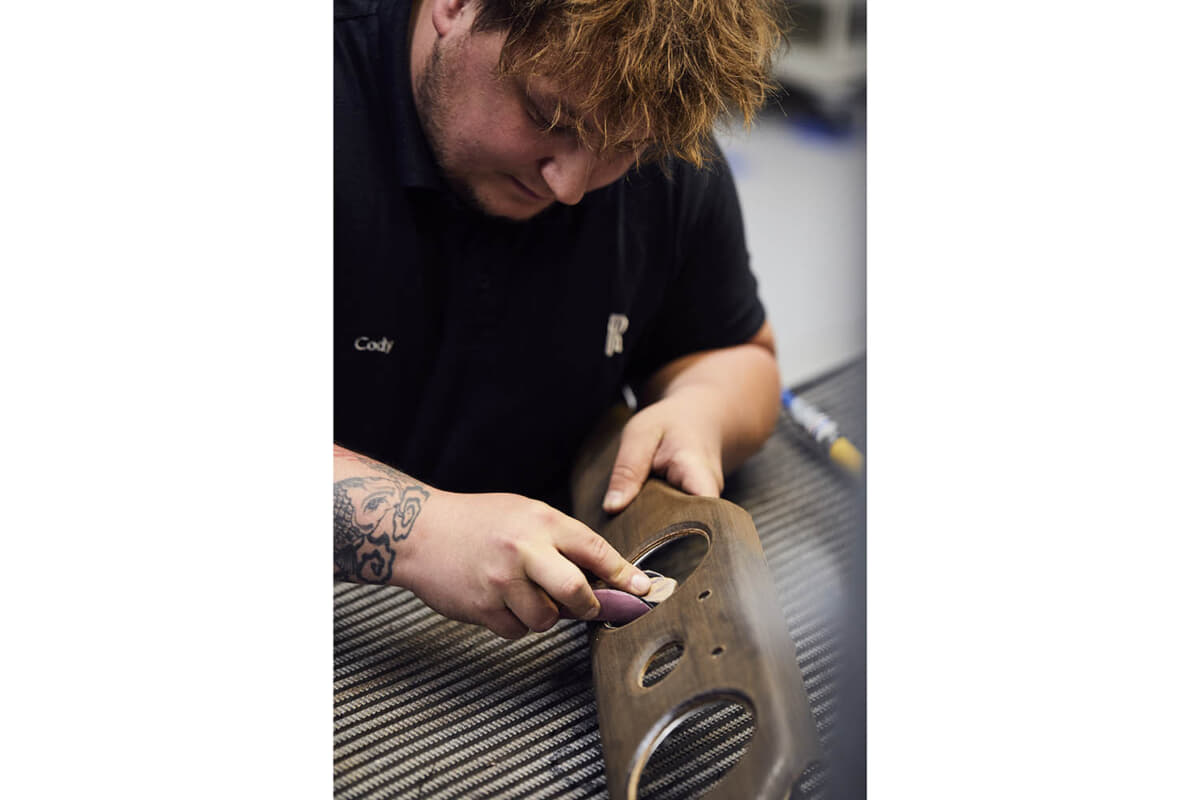

仕上げが完了したすべてのパーツは、オービタルサンダーを用いて手作業で丁寧に研磨される。どれだけ木材表面を削るかの判断には熟練の目と安定した手先が求められる。木管楽器のリードのような繊細な部位は、サンドペーパーを用いて手作業で仕上げられる。

ラッカー塗装工程に進む前に、各パーツは最終検査を受ける。経験豊富な職人がラッカー仕上げを模した下塗りを施し、表面に残る微細な欠陥を目視で確認する。ここでは一切のテクノロジーを使用せず、すべての判断は人の目と感性に委ねられる。欠陥が見つかったパーツは、再度仕上げ工程に戻され、修正が施される。

最終工程においては、加工済みのパネル部品に0.3mmのラッカーを複数層にわたり塗布する。各層は温度や気圧などの条件により異なるが、およそ20分間の乾燥時間を要する。全層の塗布完了後、表面にはオレンジピールと呼ばれる微細な凹凸が現れるが、これを除去すべく研磨が施され、深い鏡面のような輝きが得られるまで磨き上げられる。木目やテクスチャを際立たせ、触感を生み出すオープンポア仕上げには、特別に開発されたマットシーラーが使用される。

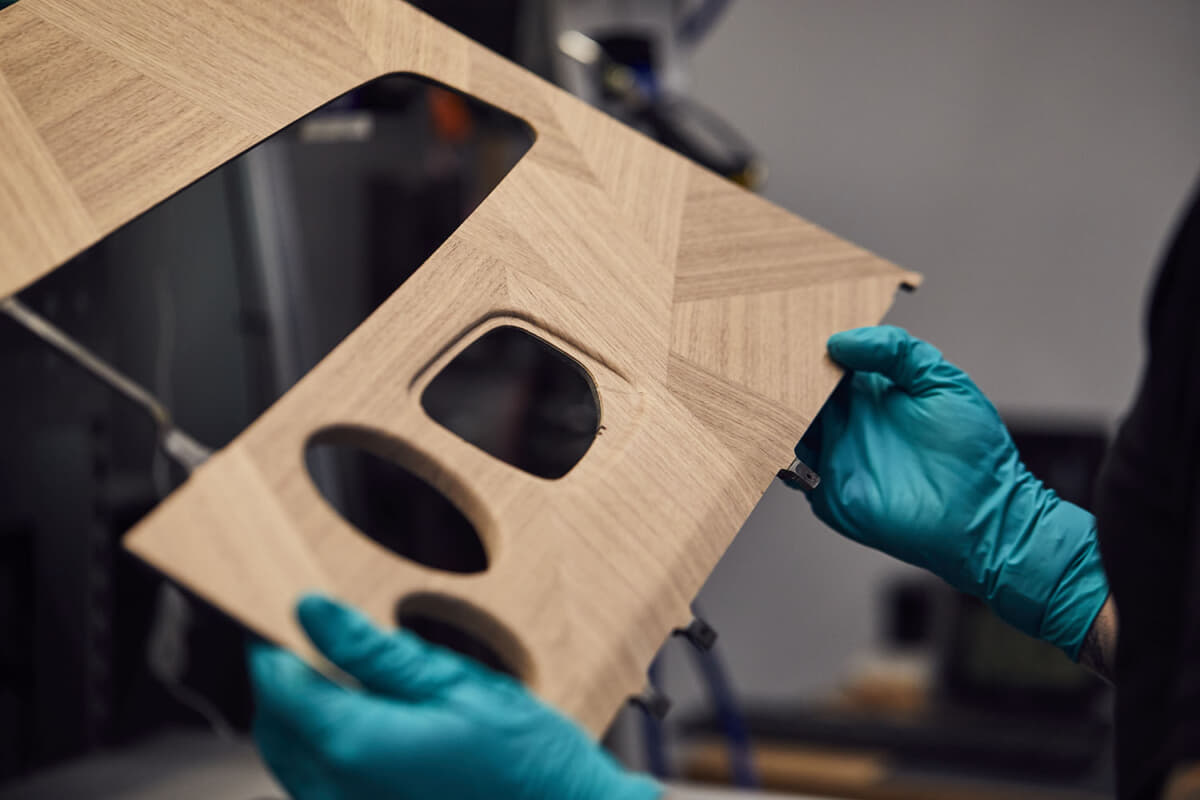

天然木と異素材が織りなす革新的なデザインベニア

さらに個性を際立たせるため、インテリア・トリム・センターのチームは、天然木と他素材の組み合わせによる手作りのデザインベニアの開発にも常時取り組んでいる。これらの革新的ベニアは、特殊なプレス技術により波状模様を施したり、銅などの金属を組み込むなどして、独創的なデザインを実現している。現在、デザインウッドパネルのラインナップには、オブシディアン・アユース、リネア・シルバーバーチ、ダークアンバーが含まれており、さらなる新作も開発中である。

これらのパネルは、天然のベニアシートを何層にも重ねて高圧プレスし、堅牢な木材ブロックを形成した後、それを0.5mmの薄さにスライスし、内装部品として使用される。

AMWノミカタ

イギリスの自動車会社ではウッドパネルの製造ラインを一般的には「ウッドショップ」という名称で呼ぶ。ロールス・ロイスはこの名称をあらためて「インテリア・サーフフェス・センター」と呼ぶようになったが、確かに現代のモデルではウッドパネルだけではなくアルミニウムやカーボンファイバーのトリムも増えてきたので、この名称変更は理にかなっている。

ベニアの仕上げの工程で、傷を切り取った小片のベニアで埋める作業をしているということは初めて聞いた。このような作業はベニアを高温で圧着させる前に行われるのだろうと考えていたが、熱と圧力をかければ当然思いもしないダメージを負うこともある。1枚のウッドパネルにそこまで丁寧な仕事がされていることに驚く。顧客の期待は早くクルマを手に入れることでなく、完璧な車を手に入れることである。ロールス・ロイスのオーダーバンクがいくら増えようとも、このプロセスに掛ける時間は変わらないのであろう。