AIによる次世代型皮革検査システムを導入

ベントレーは、AIを活用した画期的な皮革検査プログラムの導入を発表しました。これは自動化されたAIとカメラ技術により肉眼では見えない皮革の欠陥を検出することで、同社のレザーすべてが最高水準であることが保証されます。業界で初めて導入された最先端技術を紹介します。

欠陥部の見逃しを防ぎ精密なレザー選別を実現

ベントレーモーターズは、2035年までの長期経営計画「ビヨンド100+戦略」の根幹をなす、ブランドの象徴的なカーインテリアにおけるクラフツマンシップ、持続可能性、革新性を高める画期的なAI技術を発表した。AIを搭載したハイド・インスペクション・システムは、レザーの品質評価と選別の方法に革命をもたらし、無駄とコストを削減すると同時に、肉眼では見えない微細な欠陥も検出する。

この先駆的な革新は、クラフツマンシップとデジタル製造のコンセプトを融合させた極めて柔軟かつ高度にパーソナライズされた生産設備によって、高級車製造の将来における新たなベンチマークとなるとベントレーの意欲をさらに後押しするものである。

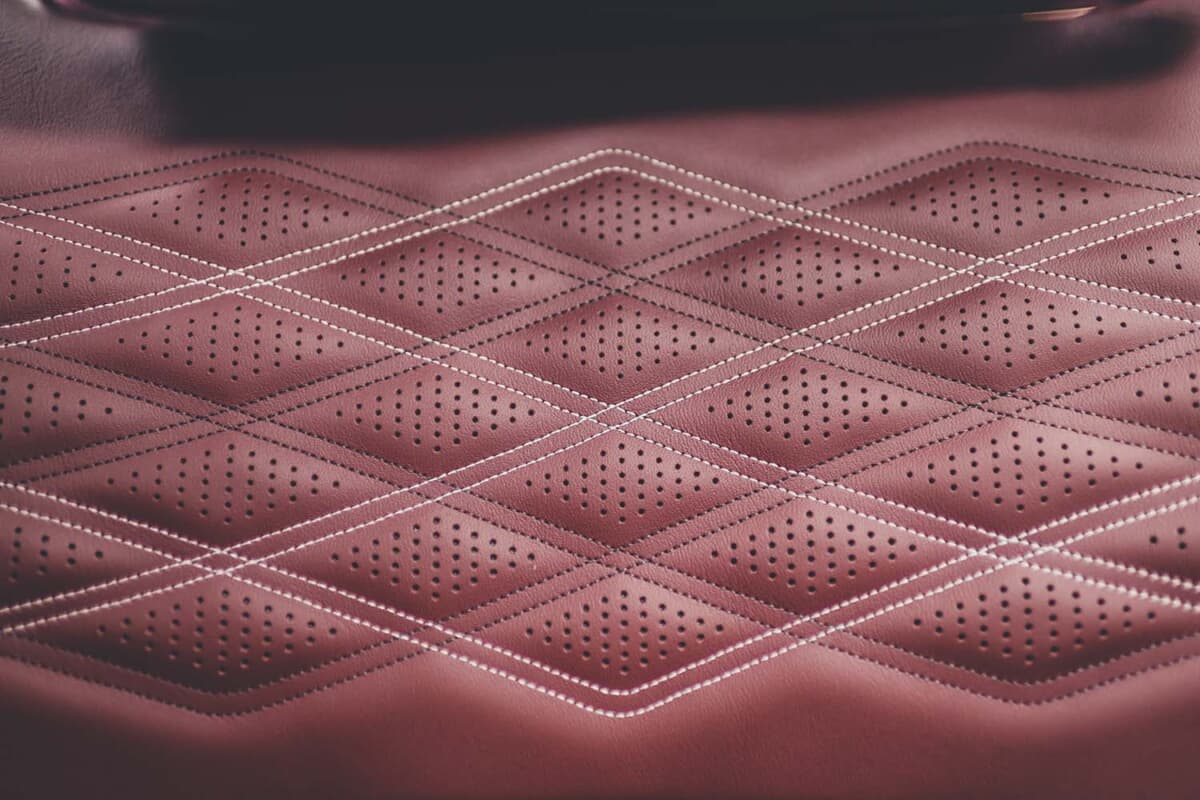

「ベンテイガ」のインテリアには、およそ9枚の皮革が必要とされるが、天然素材であるレザーには虫食い、穴、傷などの欠陥が付きもので、最終的にはトリム全体の品質に影響を与える。ベントレーの革新的な新工程は、高度なカメラ技術と人工知能を用いて、選定されたレザーすべてが最高水準であることを保証する。

廃棄物とCO2排出量を大幅に削減

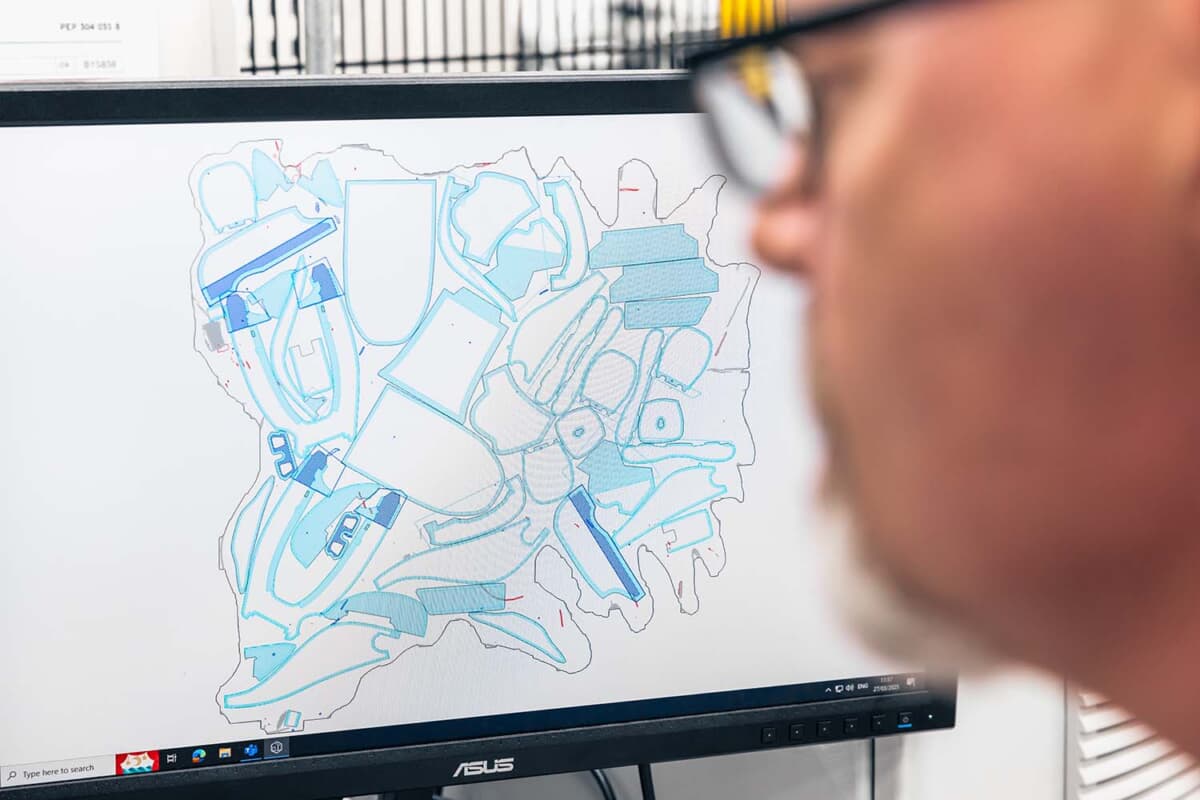

この最先端技術は、フォルクスワーゲン・グループで初めて導入されたものだ。従来はベントレーの熟練スタッフが手作業で行っていた皮革の検査および監視といった、労力のかかる工程を省略することが可能となる。

もっとも、AIによるハイド・インスペクションは、ベントレーの熟練職人の技術を完全に代替するものではない。手作業による検査プロセスを自動化することにより、このシステムは最高品質のハイド(大きな動物からとれる革)を提供し、職人たちはその素材を用いてキャビンをまさに唯一無二の存在へと昇華させる、複雑な手縫いのディテールに注力することができる。

新しい皮革検査システムは、複数の皮革を同時に検査できるため、処理速度の向上にも寄与。このプログラムは既存の裁断工程と連動しており、1台あたり200点を超えるトリムパーツに使用されるレザーの最適化を実現する。これにより廃棄物とCO2排出量が1台あたり135.7kg削減され、ビヨンド100+戦略をさらに支えるものとなっている。

AMWノミカタ

AIを活用した革の検査であるハイド・インスペクション・システムは、業界初の革新となる。これまでは1枚のハイドに2名のスタッフがつき、革の傷を確認しチョークで印をつける作業を行っていた。印のついた革はスキャナーに読み込まれ、傷の部分を避けて各パーツに効率よく切り分けられていた。

ベントレーはクラフツマンシップをコアバリューとして掲げるブランドである。職人が手作業をすることに大きな価値があったが、この工程が自動化されると、その技は失われることとなる。ビヨンド100+の大きな目標はCO2の削減だけでなく、デジタライゼーションも含まれている。この大きな目標を達成するためには、最終的にはすべての製造工程を自動化することとなるのかも知れないが、これまで守り続けていたクラフツマンシップというブランド・アイデンティティとビヨンド100+の目標達成のバランスをどう取っていくのか興味深い。