鉄工所の技術で実現したハイリフト化

フロントバンパーができ上がると、次にリアバンパーの制作を考えたが、思うように作業が進まず一旦放置。そして、50mmのブロックを前後のメンバーとモノコックボディの間に噛ませ、リフトアップすることを計画した。

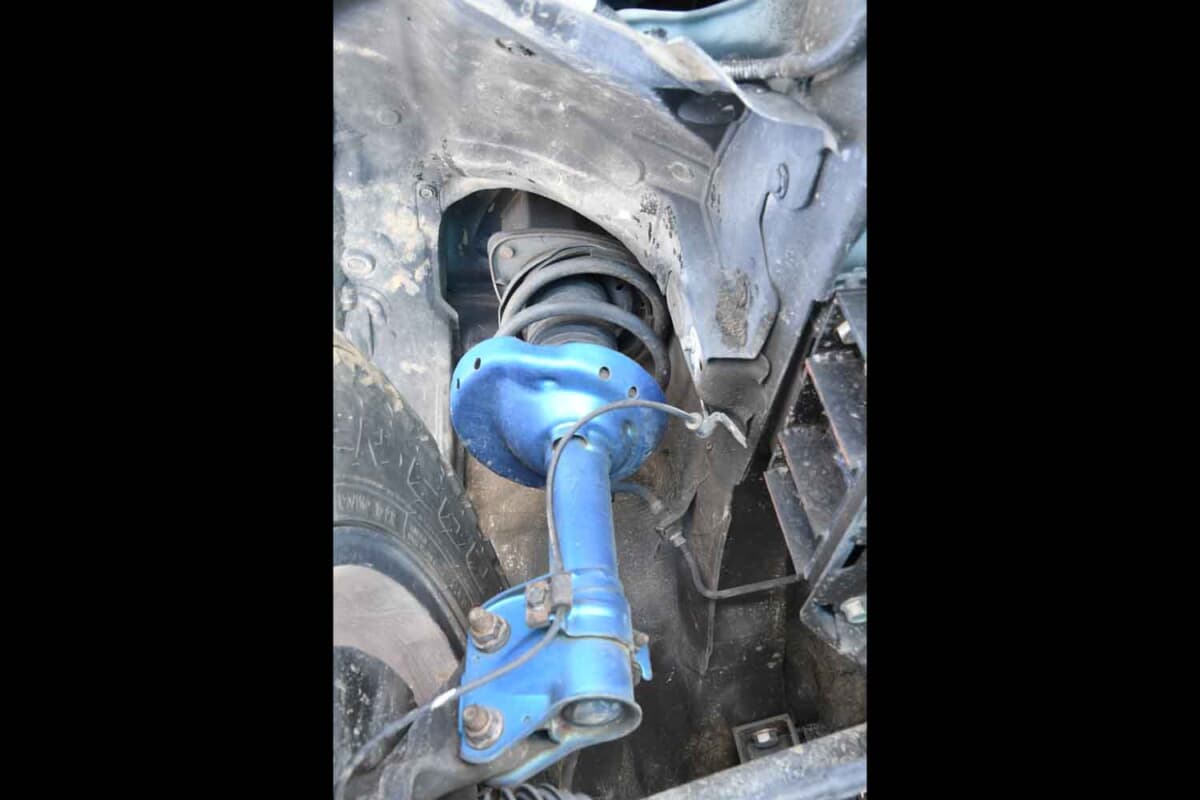

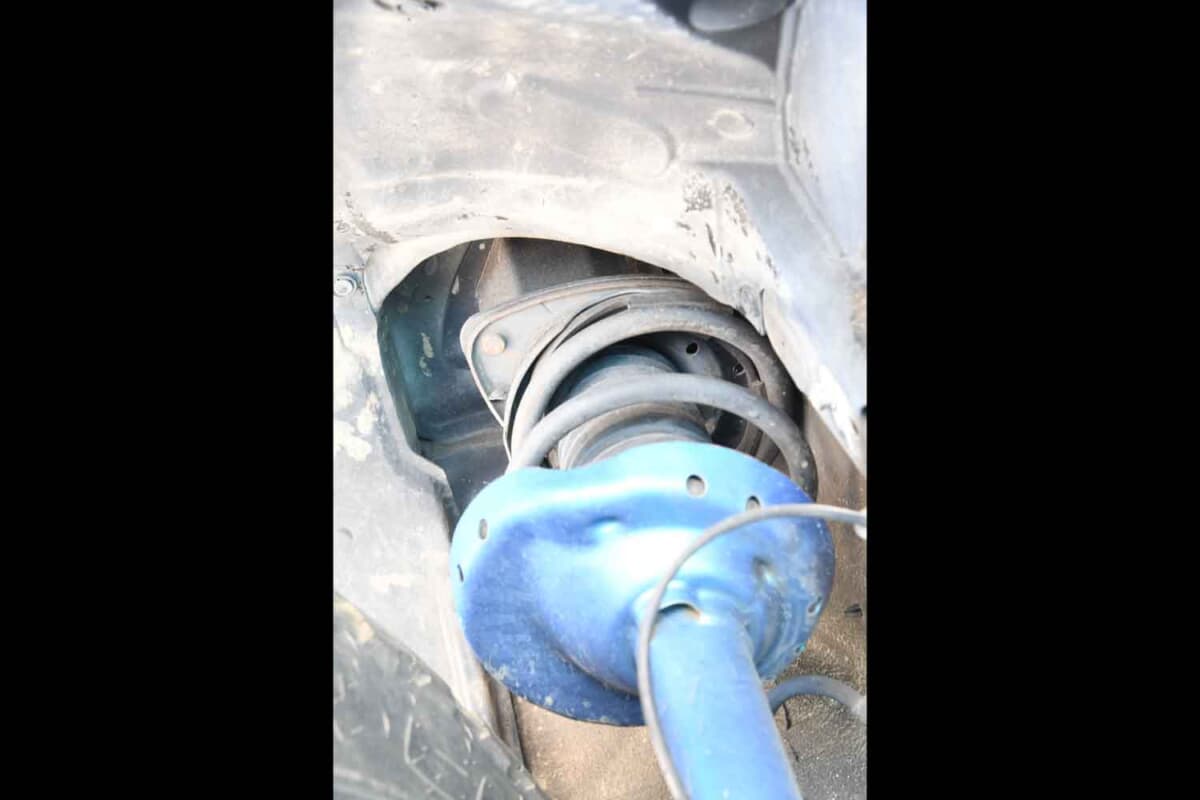

自作の鉄製マウントブロックを製作し、2柱リフトを借りて整備士の先輩に手伝ってもらい、メンバーとボディの間にブロックをマウントした。同時に、さまざまな部分の弊害をひとつずつ修正していった。

これと並行してルーフラックの作成にも移った。さらに大径タイヤを履かせたいという目標のもと、具体的なハイリフトのモディファイに取り組み、最終的に50mmから125mmアップのブロックへとマウントを変更した。

その後、スチール製のリアバンパー制作にも着手し、薄型で大径タイヤがよく見える頑丈なオリジナルバンパーが完成した。マッドフラップなどはあえて付けていない。

「これは大きいタイヤを見せることで、視覚的により車高が高く見せられます」

限界走行とビジネス展開

ルックス重視のスタイルを目指していると思われるかもしれないが、オーナーは愛知の矢作川の河川敷や三重の稲部付近の林道によく通っている。さまざまなアンジュレーションの地形を走行し、ハイリフトフォレスターのクロスカントリービークルとしての限界点を自分なりに楽しんでいるようだ。

時にはトラクションが抜ける状態からクラッチを蹴って、浮いた車輪へ擬似的にトラクションをかけてみるなど、試行錯誤のオフロードドライビングも行っている。その過程でクラッチを焼いた経験もあるそうだ。そうした経験を積みながら、フォレスターを駆使するオフロードの走りを楽しんでおり、最近ではお子さんを連れて家族でアウトドアにも出かけているそうだ。

アウトドアというシチュエーションが必要となり、ルーフラックの自作への原動力のひとつとなった。そのラックはショップからの依頼もあって、SK型フォレスター用を5セット納品した実績がある。自作とはいえ、さすが鉄工所で培った技術が投入されているだけに、クルマ系のプロも認めるほどの出来栄えだったわけだ。